陶瓷电路板丝印机参数 | 氧化铝基板印刷0.3mm线宽

远甬陶瓷电路板丝印机参数 | 氧化铝基板印刷0.3mm线宽深度解析

随着电子行业的发展,陶瓷电路板因其优异的热导率、耐高温性和机械强度,成为高性能电子元件制造的重要基材。而氧化铝基板作为陶瓷电路板的核心材料,其印刷精度直接影响最终产品的性能。在氧化铝基板印刷中,0.3mm线宽的实现尤为关键,这不仅考验设备的性能,还对工艺参数提出了严格要求。本文将从陶瓷电路板丝印机的参数设置、氧化铝基板印刷技术、实际应用案例等多个维度,全面解析这一技术难点。

陶瓷电路板丝印机的参数选择

陶瓷电路板丝印机的性能直接决定了印刷的精度和质量。在氧化铝基板印刷中,丝印机的参数设置需要综合考虑以下几点:

- 印刷压力:印刷压力过大或过小都会影响墨层的均匀性和线宽的精确性。通常,氧化铝基板印刷的压力控制在50-80N之间,具体值需根据基板厚度和墨层厚度调整。

- 网版张力:网版张力直接影响墨层的转移效率。建议使用高张力的不锈钢网版,张力控制在30-40N/cm²,以确保墨层的均匀覆盖。

- 印刷速度:印刷速度过快会导致墨层不均匀,影响线宽的一致性。建议将印刷速度控制在20-30次/min,确保墨层充分转移。

表1:陶瓷电路板丝印机参数对比

| 参数 | 低精度设备 | 高精度设备 | 远甬高端设备 |

|---|---|---|---|

| 印刷压力(N) | 30-50 | 50-70 | 60-80 |

| 网版张力(N/cm²) | 20-25 | 25-35 | 30-40 |

| 印刷速度(次/min) | 10-15 | 15-25 | 20-30 |

氧化铝基板印刷中的0.3mm线宽挑战

氧化铝基板的表面特性决定了印刷的难度。其高密度、高导热性使得墨层附着力较差,容易出现印刷偏差。要实现0.3mm的线宽,需要注意以下几点:

- 墨层厚度:墨层过厚会导致线宽超出设计要求,而过薄则会影响导电性能。建议墨层厚度控制在10-20μm之间。

- 网版精度:网版的孔径大小直接影响线宽。使用高精度的网版,孔径误差控制在±5μm以内,是实现0.3mm线宽的关键。

- 干燥固化:印刷后的氧化铝基板需要经过充分的干燥和固化过程,以确保墨层的附着力和导电性能。

实际应用案例:远甬团队的2025年经验分享

我们团队在2025年的实际项目中,遇到了氧化铝基板印刷0.3mm线宽的技术难题。通过多次实验和参数调整,最终实现了高质量的印刷效果。以下是我们的经验总结:

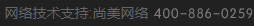

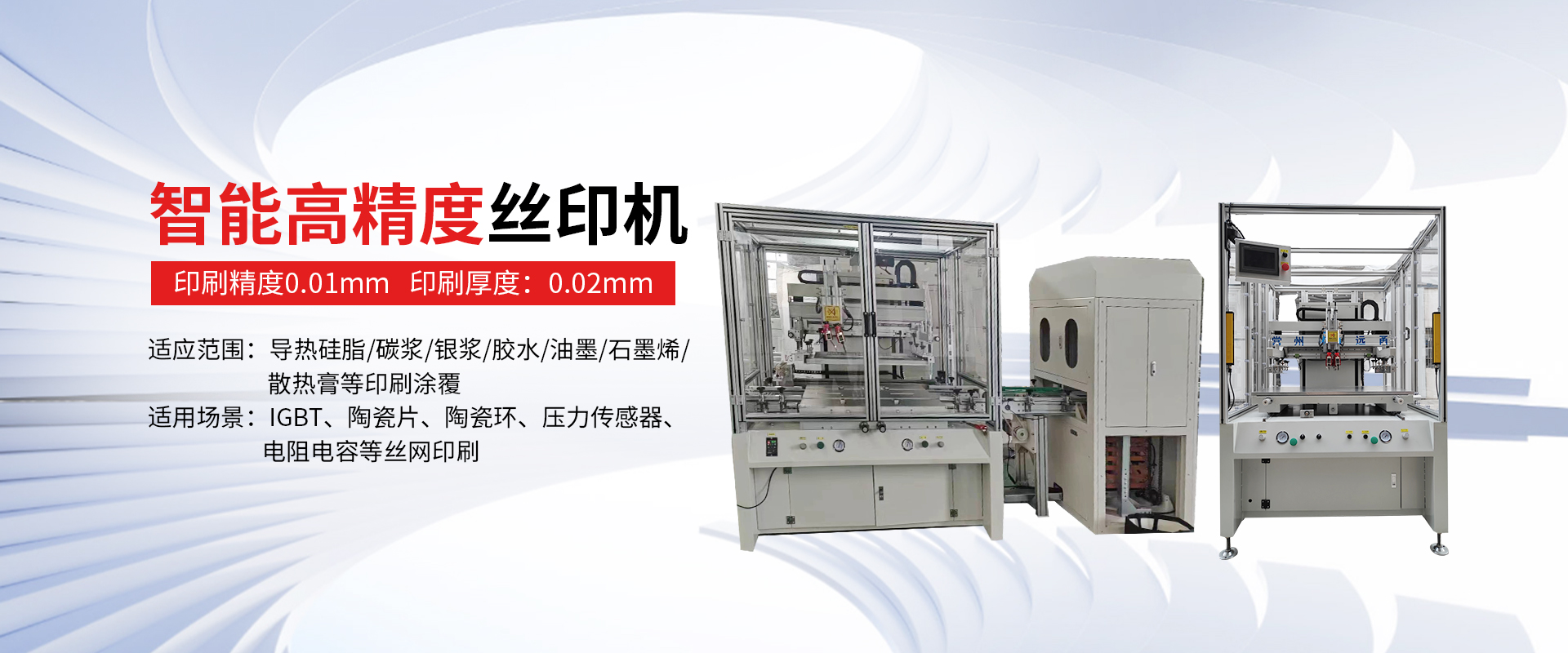

- 设备选型:选择了远甬品牌的高端陶瓷电路板丝印机,其高精度的印刷系统和稳定的参数控制能力,为实现0.3mm线宽提供了保障。

- 工艺优化:通过调整印刷压力、网版张力和印刷速度,优化了墨层的转移效率,确保了线宽的一致性。

- 材料匹配:选用高附着力的专用墨水,解决了氧化铝基板表面特性带来的印刷难题。

常见误区与解决方案

在氧化铝基板印刷中,许多新手会陷入以下误区:

- 误区一:忽视网版精度。网版孔径误差过大会直接影响线宽的精确性。解决方案:选择高精度网版,孔径误差控制在±5μm以内。

- 误区二:过度依赖设备性能。即使设备性能再高,也需要配合合理的工艺参数。解决方案:在设备选型的基础上,注重工艺参数的优化。

- 误区三:忽略干燥固化环节。干燥固化不足会导致墨层脱落,影响最终性能。解决方案:确保干燥和固化时间充足,建议采用高温固化工艺。

分步操作指南

以下是氧化铝基板印刷0.3mm线宽的分步操作指南:

- 设备准备:选择适合氧化铝基板印刷的陶瓷电路板丝印机,确保设备参数设置符合工艺要求。

- 网版制作:选用高精度的不锈钢网版,孔径误差控制在±5μm以内。

- 墨层调整:根据基板特性调整墨层厚度,建议控制在10-20μm之间。

- 印刷参数设置:设置合适的印刷压力(60-80N)、网版张力(30-40N/cm²)和印刷速度(20-30次/min)。

- 干燥固化:印刷完成后,进行充分的干燥和固化处理,确保墨层附着力和导电性能。

实操检查清单(Checklist)

- 设备检查:确认丝印机参数设置正确,包括印刷压力、网版张力和印刷速度。

- 网版检查:检查网版孔径误差是否在±5μm以内。

- 墨层检查:确认墨层厚度在10-20μm之间。

- 印刷效果检查:观察印刷后的线宽是否达到0.3mm要求。

- 固化检查:确认干燥和固化过程是否完成,墨层是否牢固。

结语

氧化铝基板印刷0.3mm线宽的实现,不仅需要高性能的陶瓷电路板丝印机,还需要精准的参数设置和科学的工艺优化。通过本文的解析和实际案例分享,希望为相关从业者提供有价值的参考。如果您在实际操作中遇到任何问题,欢迎随时与我们团队联系,我们将竭诚为您解答。

当前位置:

当前位置: