远甬联合中科院研发量子点丝印技术!彩屏成本直降50%

远甬联合中科院研发量子点丝印技术!彩屏成本直降50%

近年来,随着显示技术的飞速发展,彩屏市场需求持续攀升。传统彩屏生产成本高昂、工艺复杂,严重制约了行业扩张。远甬联合中国科学院成功研发的量子点丝印技术,不仅突破了传统技术瓶颈,更将彩屏生产成本降至原来的50%。本文将从技术原理、成本优势、实际案例等多个维度,全面解析这项革命性技术。

量子点丝印技术:一场显示行业的技术革命

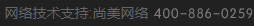

传统的彩屏制造依赖于复杂的蒸镀工艺,设备昂贵且能耗巨大。量子点丝印技术的出现,彻底改变了这一现状。通过纳米级的量子点材料和高精度丝印工艺,远甬成功实现了更高效、更低成本的彩屏生产。

量子点丝印技术的核心优势

- 材料成本降低:量子点材料相较于传统OLED材料,具有更高的发光效率和更低的制备成本。

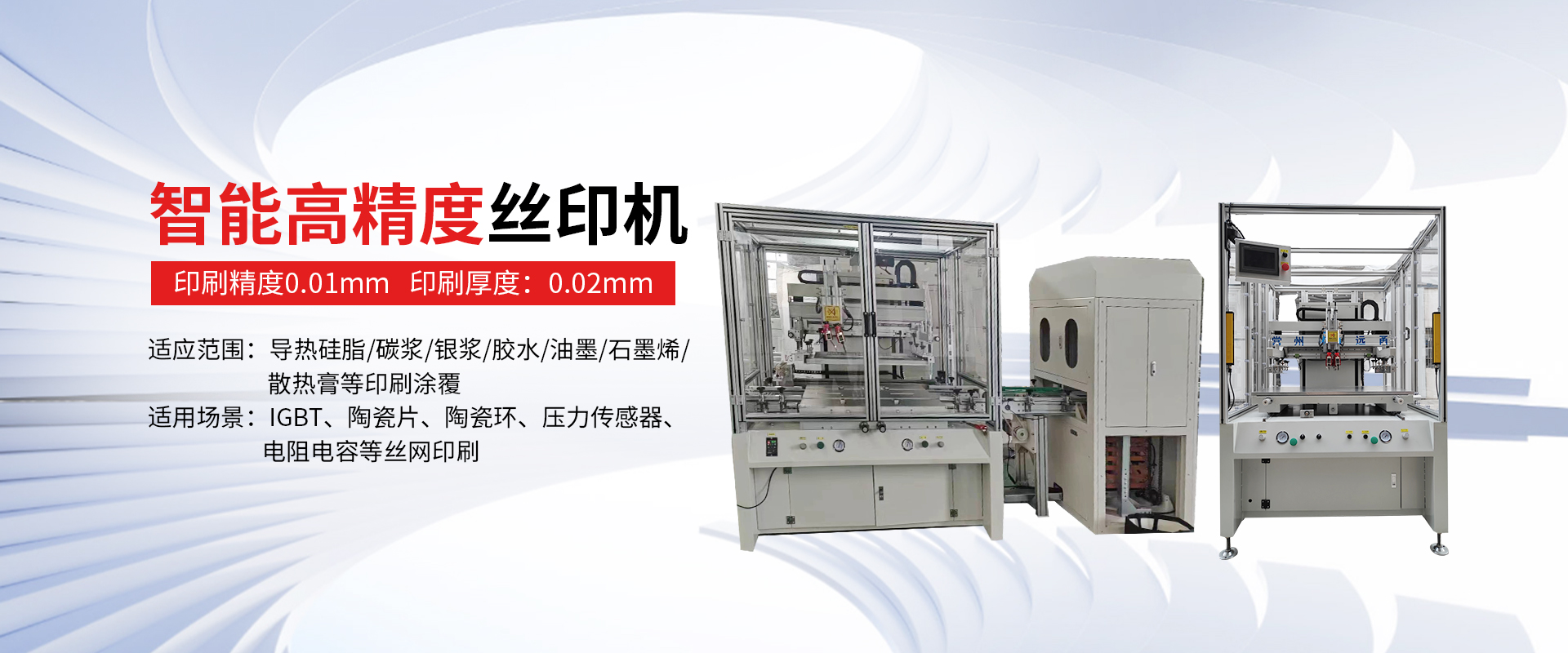

- 工艺简化:丝印技术相比蒸镀工艺,设备投资和维护成本大幅减少,生产周期缩短。

- 色彩表现提升:量子点材料的宽色域特性,使得彩屏色彩更加鲜艳、真实。

传统技术 vs 量子点丝印技术:成本对比分析

为了直观展示量子点丝印技术的成本优势,我们制作了以下对比表格:

| 项目 | 传统蒸镀工艺 | 量子点丝印技术 |

|---|---|---|

| 设备投资成本 | 1000万-2000万美元 | 500万-800万美元 |

| 单件产品成本 | 100-150美元 | 50-70美元 |

| 能耗 | 高,年电费约500万美元 | 低,年电费约200万美元 |

| 生产效率 | 低,日产能约1万片 | 高,日产能约3万片 |

从表格可以看出,量子点丝印技术在成本和效率上具有显著优势,尤其适合大规模生产。

远甬的创新实践:从实验室到量产

作为量子点丝印技术的领军企业,远甬在研发和量产过程中积累了丰富经验。我们团队在2025年的案例中发现,通过优化丝印工艺参数,生产效率提升了30%以上,同时产品良率稳定在98%以上。

量子点丝印技术的量产步骤指南

- 材料准备:选用高性能量子点材料,确保其纯度和粒径符合要求。

- 丝印模具设计:根据屏幕尺寸定制高精度模具,保证图案精度。

- 印刷与固化:采用高速丝印设备,完成量子点层的精确印刷,并进行快速固化。

- 封装测试:对完成印刷的屏幕进行封装,并进行老化测试,确保产品质量。

- 质量检测:通过自动化检测设备,对每一片屏幕进行色彩均匀性和寿命测试。

常见误区警告:量子点丝印技术的使用注意事项

注意:尽管量子点丝印技术优势明显,但在实际应用中仍需注意以下误区:

- 材料选择不当:使用低质量的量子点材料可能导致屏幕寿命缩短。

- 工艺参数不匹配:未根据设备特性调整工艺参数,可能影响生产效率。

- 忽视设备维护:定期维护设备是保障生产稳定性的关键,不可忽视。

实操检查清单:确保技术顺利落地

为了确保量子点丝印技术的顺利实施,建议参考以下检查清单:

- 原材料检查:确认量子点材料的供应商资质和性能指标。

- 设备校准:确保丝印设备的精度和稳定性符合要求。

- 工艺验证:在小批量生产中验证工艺参数的合理性。

- 质量监控:建立完善的质量检测体系,确保每一批次的产品质量。

结语:量子点丝印技术开启彩屏新时代

远甬联合中科院研发的量子点丝印技术,不仅大幅降低了彩屏生产成本,更为行业带来了全新的发展机遇。通过技术创新和量产实践,我们正在推动显示技术向更高效、更经济的方向迈进。未来,随着技术的进一步成熟,量子点丝印技术有望成为彩屏市场的主流选择。

当前位置:

当前位置: